对学电子的人来说,在电路板上设置测试点(test point)是再自然不过的事了,基本上设置测试点的目的是为了测试电路板上的零组件有没有符合规格以及焊性,比如说想检查一颗电路板上的电阻有没有问题,最简单的方法就是拿万用电表量测其两头就可以知道了。

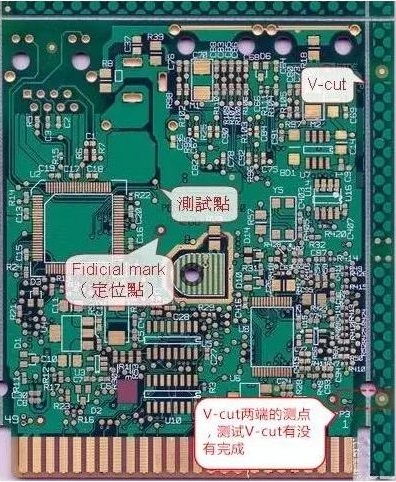

可是在大批量生产的工厂里没有办法让你用电表慢慢去量测每一片板子上的每一颗电阻、电容、电感、甚至是IC的电路是否正确,所以就有了所谓的ICT(In-Circuit-Test)自动化测试机台的出现,ICT的作业原理是使用针床(Bed of Nails)连结电路板上事先布置好的测试点(Test Point)来达到单独零件或是Nets测试的目的。

它使用多根探针同时接触板子上所有需要被量测的零件线路,通常这样测试一般板子的所有零件只需要1~2分钟左右的时间可以完成,视电路板上的零件多少而定,零件越多时间越长。

一般电路板组装的主要缺陷大多集中在焊接开路、短路、偏移、缺件、错件等方面,约佔了90%以上的不良,除了某些缺陷,例如偏位,冷/假焊导致接触不稳定现象外,其余都可以经由ICT的测试将不良品百分之百挑错出来。

早期在电路板上面还都是传统插件(DIP)的年代,的确会拿零件的焊脚来当作测试点来用,因为传统零件的焊脚够强壮,不怕针扎。但是由于一般元件经过波峰焊或SMT上锡之后,焊锡的表面通常会形成一层助焊剂的薄膜,这层薄膜的阻抗非常高,经常会造成探针接触不良造成误判。所以当时经常可见产线的测试作业员,经常拿着空气喷枪拼命的吹,或是拿酒精擦拭这些需要测试的地方。

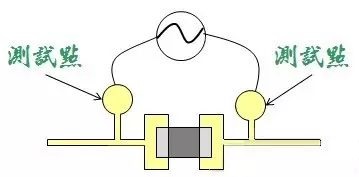

后来SMT盛行之后,由于SMT的零件通常很脆弱,无法承受测试探针的直接接触压力,如果让这些探针直接接触到板子上面的电子零件或是其焊脚,很有可能会压毁一些电子零件,反而适得其反,所以这时就需要“测试点”的帮忙了,在零件的两端额外引出一对圆形的小点,上面没有防焊,可以让测试用的探针接触到这些小点,而不用直接接触到那些被量测的电子零件。

测试点的出现不但保护零件不受伤害,也间接大大地提升测试的可靠度,因为误判的情形变少了。

测试点的外观通常是圆形,因为探针也是圆形,比较好生产,也比较容易让相邻探针靠得近一点,这样才可以增加针床的植针密度。

设计建议:

-

没有直插元件脚的所有铜箔都要添加测试点,双面板尽量把测试点放在底面,所有的测试点应在背焊器件不能遮挡的地方,测试点的焊盘和器件的焊盘不能连接在一起,要用绿油隔开;(注:插件器件的两脚间距大于2.5MM的不用另加测试点,小于2.5MM的间距加测试点)。

-

功能测试输出点不能有元器件遮挡住。

-

测试点直径要在1.7mm以上,如果地方足够尽量放置2.0mm。

-

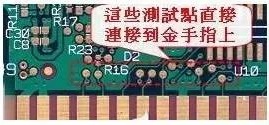

所有金手指按键加测试点,添加的测试点应在金手指外面

-

没有安装孔或安装孔孔径大于5mm的板,增加两个以上直径为2.6~3.5mm的定位孔(标准3.2mm,邦定板1.7mm以上)。

-

测试点距离尽量要大于2.5mm(邦定板要大于1.7mm)。

-

在改板时尽量少移动器件位置(测试点不要动)。

-

器件与板边距离小于5mm的需要增加辅助边(以便过波峰焊)。

评论