一种铸态QT700-8材料及其铸造方法和应用与流程

一种铸态qt700-8材料及其铸造方法和应用

技术领域

1.本发明涉及商用车底盘零件制造技术领域,特别涉及一种铸态qt700-8材料及其铸造方法和应用。

背景技术:

2.汽车底盘类零件和保安件是车辆行驶的主要组成部分,这些零件都需要承受重载,无时无刻不在保障着车辆的行驶安全。为了满足载重车及乘用车的要求,铸件的材质从最初的qt400-15、qt450-10铁素体球铁逐步向qt500-7、qt600-3等混合基体和更高牌号的珠光体球铁发展。

3.球铁材质的强度和塑性对于铸件的寿命都有较大影响,铸件的高周疲劳失效主要取决于铸件的强度,低周疲劳失效主要取决于铸件的塑性。对于球墨铸铁而言,其强度和韧性在一定程度上无法兼具。而往往在零件使用时对材料的强度和延伸率都有较高的要求。因此,关键就在于如何在保证高强度的条件下提高铸件铸态材质的延伸率,这也正是铸态球墨铸铁扩展应用范围的难点所在。目前,现有技术主要通过向传统球墨铸铁材料添加合金元素,来进一步提升球墨铸铁的性能,但其力学性能提升有限,强度和韧性在一定程度上无法兼具,特别是强度越高,韧性越难以提升。

4.申请号为201710003893.9的中国专利文献公开了一种高强度高韧性铸态qt700-10的生产方法,包括以下步骤:(1)电炉熔炼(2)球化孕育(3)二次孕育(4)浇注,得到化学成分的质量百分比为:c3.6wt%~3.8wt%,si2.1wt%~2.7wt%,p≤0.04wt%,且碳当量ce=c+1/3(si+p)=4.3wt%~4.6wt%,mn0.2wt%~0.4wt%,cu0.3wt%~0.5wt%,cr≤0.05wt%,sn0.013wt%~0.02wt%,且af=mn+2.4cu+3.2cr+20sn=1.56wt%~2.0wt%,s0.006wt%~0.015wt%,mg0.025wt%~0.05wt%,re≤0.02wt%,余量为fe的铸态qt700-10。该方法工艺较复杂,难以制备复杂、壁厚不均匀的铸件,零件性能的一致性差。

5.申请号为201911245407.x的中国专利文献公开了一种铸态高强度高伸长率合成球墨铸铁及其制备方法,其在铸态条件下满足性能要求为抗拉强度rm≥700mpa,断后伸长率a≥10wt%;由按质量百分比计的以下元素组成为:c:3.5wt%~3.7wt%、si:2.9wt%~3.3wt%、mn≤0.2wt%、p≤0.035wt%、s≤0.02wt%、cu:0.5wt%~0.7wt%、ni:0.55wt%~0.75wt%、mg:0.030wt%~0.065wt%,余量为fe以及微量元素。其具体制备方法为:采用废钢和原料纯铁增碳在中频感应炉中熔炼原铁液,然后进行预处理、球化处理和孕育处理,最后浇注,在铸态条件下实现qt700-10。该方法采用合成铸铁工艺,废钢加入量较高,导致杂质元素较多,难以保证批量生产铸件的稳定性、一致性。硅元素添加较多,容易出现低温脆性,在寒冷环境容易出现零件失效的问题。

6.申请号为201811389930.5的中国专利文献公开了一种低成本高强韧铸态qt700-10及其制备方法,该铸态qt700-10中化学元素含量按质量百分比计为:c:3.3wt%,si:2.2wt%,mn:0.30wt%,p≤0.070wt%,s≤0.030wt%,re:0.055wt%,mg:0.050wt%,cu:0.5wt%,sb:0.03wt%,余量为fe。其制备方法包括炉料配比、熔炼工艺控制、球化及孕育处

理等步骤。该方法化学成分很窄,难以准确控制,大批量应用困难。

7.此外,现有技术虽然制备出了强度和韧性较高的球墨铸铁铸件,但其性能指标为单铸试块的性能(参考gb/t 1348-2009),并不能代表铸件本体的性能。铸件本体由于没有良好的冷却条件和较大的冒口进行补缩,其材料组织和致密性比不上单铸试块,铸件本体性能要低于单铸试块性能。

技术实现要素:

8.为了提高原料的有效利用率、同时获得高强度和高韧性的球墨铸铁铸件,本发明提供如下技术方案:

9.第一方面,提供一种铸态qt700-8材料的铸造方法,包括如下步骤:

10.将原材料熔成铁液,根据化学成分检测结果加入增碳剂和合金,调整铁液化学成分为:c:3.5wt%-3.9wt%,si:2.2wt%-2.8wt%,mn:0.2wt%-0.4wt%,cu:0.4wt%-0.6wt%,ni:0.4wt%-0.8wt%,s≤0.015wt%,p《0.03wt%,mg:0.02wt%-0.05wt%,re:0.01wt%-0.03wt%,余量为fe和不可避免的杂质;

11.控制炉温为1480℃-1520℃,铁液出炉、球化孕育:先按每型铁液的0.7wt%-1.0wt%向球化包底加入稀土镁硅球化剂,然后按每型铁液的0.25wt%-0.35wt%向球化包底加入硅锆孕育剂,然后按每型铁液的0.5wt%-0.8wt%在硅锆孕育剂上面覆盖压包铁屑,然后出铁水球化,出完铁水撒入集渣剂进行扒渣,然后覆盖一层集渣剂;

12.1390℃~1420℃下,将球化孕育后的铁液浇注入潮模砂砂型中,同时按每型铁液的0.08wt%-0.15wt%加入铝硅钙孕育剂进行随流孕育,最后自然冷却,即得铸态qt700-8材料。

13.在本发明提供的一种铸态qt700-8材料的铸造方法的基础上,作为本发明技术方案的优选:所述稀土镁硅球化剂中,mg元素的含量为7wt%-9wt%,si元素的含量为35wt%-44wt%,ca元素的含量小于2.5wt%,re的含量为4wt%-6wt%,余量为fe。

14.在本发明提供的一种铸态qt700-8材料的铸造方法的基础上,作为本发明技术方案的优选:所述硅锆孕育剂中,si元素的含量为65wt%-75wt%,al元素的含量为0.5wt%-1.5wt%,zr元素的含量为3.0wt%-7.0wt%,余量为fe。

15.在本发明提供的一种铸态qt700-8材料的铸造方法的基础上,作为本发明技术方案的优选:所述硅锆孕育剂的粒度为0.7mm-3mm。

16.在本发明提供的一种铸态qt700-8材料的铸造方法的基础上,作为本发明技术方案的优选:所述铝硅钙孕育剂中,si元素的含量为45wt%-55wt%,al元素的含量为4wt%-6wt%,ca元素的含量为1wt%-2wt%。

17.在本发明提供的一种铸态qt700-8材料的铸造方法的基础上,作为本发明技术方案的优选:所述铝硅钙孕育剂的粒度为0.2mm-0.7mm。

18.在本发明提供的一种铸态qt700-8材料的铸造方法的基础上,作为本发明技术方案的优选:所述原材料包括:回炉料10wt%-20wt%,生铁60wt%-80wt%,废钢为10wt%-20wt%;所述生铁为q10生铁或q12生铁,所述废钢为压块废钢。

19.在本发明提供的一种铸态qt700-8材料的铸造方法的基础上,作为本发明技术方案的优选:所述集渣剂为珍珠岩。

20.第二方面,本发明提供上述铸态qt700-8材料的铸造方法在汽车底盘铸件上应用,所述汽车底盘铸件为固定端支架、吊耳端支架、托臂梁、前下防护支架、推力杆支架、转向机支架、平衡轴支架、平衡轴承毂中的一种或多种。

21.第三方面,本发明提供一种铸态qt700-8材料,包括如下化学成分:c:3.5wt%-3.9wt%,si:2.2wt%-2.8wt%,mn:0.2wt%-0.4wt%,cu:0.4wt%-0.6wt%,ni:0.4wt%-0.8wt%,s≤0.015wt%,p《0.03wt%,mg:0.02wt%-0.05wt%,re:0.01wt%-0.03wt%,余量为fe和不可避免的杂质。

22.本发明具有如下优点和有益效果:

23.1.本发明通过硅锆孕育、硅铝钙孕育二次孕育和调整合金成分,来细化石墨、强化基体,球化等级达到1-2级,石墨大小保持6-8级;铸态铸件本体的抗拉强度可达到700mpa以上,延伸率达到10%以上,解决了球墨铸铁无法同时提高强度和韧性的难题。

24.2.本发明提供的一种铸态qt700-8材料的铸造方法,无需对铸态产品进行进一步热处理,即可使其强度和延伸率满足要求,大大提高了生产效率,降低了生产成本。

具体实施方式

25.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的数据对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

26.为了实现铸件批量生产性能的稳定一致、铸件质量波动较小的效果,本发明对原材料的化学元素、熔炼过程、球化工艺和浇注条件等进行了如下控制:

27.1.化学元素:

28.c元素:

29.为提高球墨铸铁铁液的流动性并降低铸件的缩孔缺陷,保证石墨球数量及外形圆整,球墨铸铁c元素含量应保持一定范围内。c含量较多,铸铁中石墨变粗大、数量增多,力学性能下降;c元素含量较少,会增加铸件的收缩倾向,影响铸件的致密性。本发明中将c元素含量提高到3.5wt%~3.9wt%的范围内,进一步地,本发明的c元素含量控制在3.5wt%~3.8wt%的范围内。

30.si元素:

31.一般为了提高材料的抗拉强度,需要提高si元素含量进行固溶强化;随着si元素含量增加,基体中珠光体的含量逐渐减少,铁素体含量增加,si元素含量过高会提高铸件脆性转变温度。为了保证铸铁金相组织中具有理想的石墨数量和铁素体含量,本发明尽量提高si元素含量,但又要控制si元素含量不能过高。本发明中,si元素的含量控制在2.2wt%~2.8wt%的范围内,厚大铸件中si元素的含量取下限。

32.mn元素:

33.该元素能够促进珠光体的形成,从而提高材料的力学性能。mn元素含量较低,基体中铁素体含量较多;mn元素含量较高,组织中出现球状石墨,并且碳化物增多。在本发明中,为了获得较高的强度和延伸率,选定mn元素含量范围为0.2wt%~0.4wt%。

34.s元素:

35.s元素与球化元素(主要为mg和re)都有很大亲和力,原铁液含s越多,消耗的球化剂也越多,增加浮渣的产生倾向。本发明s元素含量控制在0.015wt%以内。

36.p元素:

37.p元素一般被认为是有害元素,p元素过多会形成磷共晶,降低材料的韧性,使铸件易出现缩松和冷裂现象,因此,p元素的含量一般宜控制在0.03wt%以内,进一步地,p元素的含量一般宜控制在0.025wt%以内。

38.cu元素:

39.cu元素在铸铁共晶凝固中促进石墨化,能减小白口化倾向。在共析过程中促进珠光体的形成,能减小断面敏感性。为保证铸件拥有良好的强度和延伸率,cu元素含量控制在0.4wt%~0.6wt%内。

40.ni元素:

41.ni元素作为石墨化元素,可使白口倾向降低,其作用是si元素的1/3-1/4。ni元素可固溶于铁素体中,起到固溶强化作用,并使珠光体增多并细化。在一定含量范围内,ni元素可提升球墨铸铁力学性能,并对延伸率影响较小。本发明ni含量控制在0.4wt%-0.8wt%范围内。

42.mg元素、稀土元素re:

43.mg元素、稀土元素能够抑制片状石墨形成,含量低会出现球化不良,含量较高会增加白口倾向和缩松倾向,并增加生产成本。mg元素能够提高石墨的圆整度,稀土元素能够消除杂质元素的影响。mg元素、稀土元素的加入量与化学成分(特别是s元素含量和杂质元素含量)、球化处理工艺和孕育工艺等相关。根据本发明原材料控制、球化处理工艺和孕育工艺特点,严格控制mg含量为0.02wt%~0.05wt%,稀土元素含量为0.01wt%~0.03wt%。

44.2.球化工艺:

45.孕育处理:采用硅锆孕育+硅铝钙孕育方式,硅锆孕育剂抗衰退能力较强,有利于石墨球化,硅铝钙孕育剂能够增加石墨核心,增加石墨数量。采用此二次孕育工艺能有效消除过冷倾向,细化和增加球状石墨,提升其强度和塑性。本发明硅锆孕育剂加入量为按每型铁液的0.25wt%-0.35wt%,硅铝钙孕育剂加入量为按每型铁液的0.05wt%-0.15wt%。

46.球化处理:球化处理过程中mg和re都是球化元素,mg球化处理适用于铸件壁厚和碳当量的范围较宽,但铸铁中的元素如ti、b等会阻碍mg的球化作用,与镁加入少量的稀土可以中和这些元素的有害影响。本发明球化处理以mg为主,少量re进行辅助。

47.本发明所述的“增碳剂”为能提高铁液中c含量的物质,可选择增碳生铁、石墨、电极粉、石油焦粉、木炭粉、焦炭粉中的一种或多种。

48.本发明所述的“集渣剂”可将残渣集中沉淀,只需撒在铁液表面,具体采用珍珠岩。

49.本发明所述的“随流孕育”是指将孕育剂破碎成细小的颗粒,通过一个加料设备,在铁液倒包的过程中随着铁液的流动进入铁液起到孕育的作用。本发明中,随流孕育剂为铝硅钙孕育剂,粒度为0.2-0.7mm,其化学组成为:si:45wt%-55wt%,al:4wt%-6wt%,ca:1wt%-2wt%。

50.本发明所述的“潮模砂砂型”组分为硅砂、煤粉、膨润土等,其砂芯是覆膜砂,组分为硅砂、树脂。

51.基于以上发明构思,本发明提供如下技术方案:

44wt%,ca≤4wt%,re含量为6wt%-8wt%,余量为fe;所采用的硅锆孕育剂中,si元素的含量为65wt%-75wt%,al元素的含量为0.5wt%-1.5wt%,zr元素的含量为3.0wt%-7.0wt%,余量为fe,硅锆孕育剂的粒度为0.7mm-3mm;所采用铝硅钙孕育剂中,si元素的含量为45wt%-55wt%,al元素的含量为4wt%-6wt%,ca元素的含量为1wt%-2wt%,铝硅钙孕育剂的粒度为0.2mm-0.7mm。

66.实施例1

67.本实施例提供前下防护支架铸造方法,包括以下步骤:

68.(1)按以下重量百分比准备原材料:回炉料为10wt%,生铁为80wt%,废钢为10wt%,生铁采用q10生铁。

69.(2)提供适用于汽车底盘前下防护支架的潮模砂砂型:型砂由新砂、旧砂、膨润土和煤粉配制而成。

70.(3)熔炼:使用中频炉进行铁液熔炼,将回炉料、生铁熔炼至熔融状态,根据化学成分检测结果加入增碳剂和合金,调整铁液化学成分为:c 3.54wt%、si 2.74wt%、mn 0.2wt%、cu 0.56wt%、ni 0.4wt%、p 0.025wt%、s 0.005wt%、mg 0.029wt%、re 0.022wt%,余量为铁;控制出炉温度为1520℃,将铁液出炉。

71.(4)球化孕育:先按每型铁液的0.7wt%向球化包底中加入粒径为4-8mm的稀土镁硅球化剂,然后按每型铁液的0.25wt%加入硅锆孕育剂,然后按每型铁液的0.5wt%在孕育剂上面覆盖压包铁屑,然后出铁液球化,出完铁液撒入集渣剂扒渣,最后撒入集渣剂进行覆盖。

72.(5)浇注:将球化孕育后的铁液在温度1420℃时进行浇注,在浇注的同时按每型铁液的0.15wt%加入铝硅钙孕育剂进行随流孕育。

73.(6)自然冷却后,取模,得到前下防护支架铸件。

74.前下防护支架本体的球化等级达到1级,石墨大小保持6级,抗拉强度720mpa,延伸率11wt%。前下防护支架单铸y型试块(标准gb/t 1384-2009中ⅱ类型试块)抗拉强度为731mpa,延伸率15%。

75.实施例2

76.本实施例提供推力杆支架的铸造方法,包括以下步骤:

77.(1)按以下重量百分比准备原材料:回炉料为15wt%,生铁为70wt%,废钢为15wt%,生铁采用q12生铁;

78.(2)提供适用于汽车底盘推力杆支架的潮模砂砂型:型砂由新砂、旧砂、膨润土和煤粉配制而成。

79.(3)熔炼:使用中频炉进行铁液熔炼,将回炉料、生铁熔炼至熔融状态,根据化学成分检测结果加入增碳剂和合金,调整铁液化学成分为:c 3.70wt%、si 2.28wt%、mn 0.31wt%、cu 0.49wt%、ni 0.8wt%、p 0.015wt%、s 0.015wt%、mg 0.036wt%、re 0.015wt%,余量为铁;控制出炉温度为1500℃,将铁液出炉。

80.(4)球化孕育:先按每型铁液的0.9wt%向球化包底加入稀土镁硅球化剂,然后按每型铁液的0.30wt%加入硅锆孕育剂,然后按每型铁液的0.7wt%在孕育剂上面覆盖压包铁屑,然后出铁液球化,出完铁液撒入集渣剂进行覆盖。

81.(5)浇注:将球化孕育后的铁液在温度1400℃时进行浇注,在浇注的同时按每型铁

液的0.10wt%加入铝硅钙孕育剂进行随流孕育。

82.(6)自然冷却后,取模,得到推力杆支架铸件。

83.推力杆支架铸件本体球化等级达到2级,石墨大小保持7级,抗拉强度786mpa,延伸率10%。推力杆支架铸件单铸y型试块(标准gb/t 1384-2009中ⅱ类型试块)抗拉强度774mpa,延伸率13%。

84.实施例3

85.本实施例提供固定端支架铸造方法,包括以下步骤:

86.(1)按以下重量百分比准备原材料:回炉料为20wt%,生铁为60wt%,废钢为20wt%,生铁采用q10生铁。

87.(2)提供适用于汽车底盘前下防护支架的潮模砂砂型:型砂由新砂、旧砂、膨润土和煤粉配制而成。

88.(3)熔炼:使用中频炉进行铁液熔炼,将回炉料、生铁熔炼至熔融状态,根据化学成分检测结果加入增碳剂和合金,调整铁液化学成分为:c 3.78wt%、si 2.34wt%、mn 0.33wt%、cu 0.45wt%、ni 0.78wt%、p 0.022wt%、s 0.008wt%、mg 0.048wt%、re 0.014wt%,余量为铁;控制出炉温度为1480℃,将铁液出炉。

89.(4)球化孕育:先按每型铁液的1.0wt%向球化包底加入稀土镁硅球化剂,然后按每型铁液的0.35wt%加入硅锆孕育剂,然后按每型铁液的0.8wt%在孕育剂上面覆盖压包铁屑,然后出铁液球化,出完铁液撒入集渣剂进行覆盖。

90.(5)浇注:将球化孕育后的铁液在温度1390℃时进行浇注,在浇注的同时按每型铁液的0.05wt%加入铝硅钙孕育剂进行随流孕育。

91.(6)自然冷却后,取模,得到固定端支架铸件。

92.汽车底盘固定端支架的球化等级达到2级,石墨大小保持8级,抗拉强度754mpa,延伸率10%。固定端支架铸件单铸y型试块(标准gb/t 1384-2009中ⅱ类型试块)抗拉强度761mpa,延伸率14%。

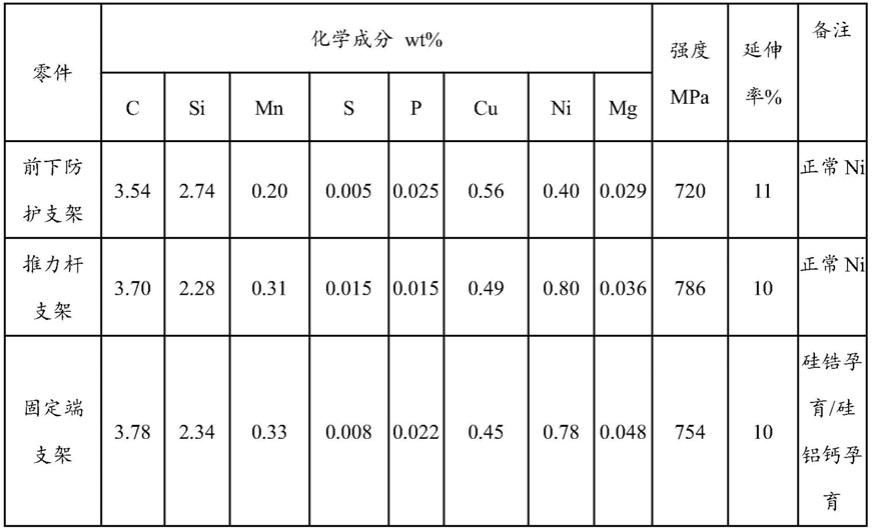

93.表1实施例1~3制备的零件本体化学成分及零件性能

[0094][0095]

对比例1

[0096]

本对比例提供前下防护支架铸造方法,包括以下步骤:

[0097]

(1)按以下重量百分比准备原材料:回炉料为10wt%,生铁为80wt%,废钢为10wt%,生铁采用q10生铁。

[0098]

(2)提供适用于汽车底盘前下防护支架的潮模砂砂型:型砂由新砂、旧砂、膨润土和煤粉配制而成。

[0099]

(3)熔炼:使用中频炉进行铁液熔炼,将回炉料、生铁熔炼至熔融状态,根据化学成分检测结果加入增碳剂和合金,调整铁液化学成分为:c 3.52wt%、si 2.72wt%、mn 0.25wt%、cu 0.59wt%、ni 0.11wt%、p 0.028wt%、s 0.006wt%、mg 0.039wt%、re 0.011wt%,余量为铁;控制出炉温度为1520℃,将铁液出炉。

[0100]

(4)球化孕育:先按每型铁液的0.7wt%向球化包底加入稀土镁硅球化剂,然后按每型铁液的0.25wt%加入硅锆孕育剂,然后按每型铁液的0.5wt%在孕育剂上面覆盖压包铁屑,然后出铁液球化,出完铁液撒入集渣剂进行覆盖。

[0101]

(5)浇注:将球化孕育后的铁液在温度1420℃时进行浇注,在浇注的同时按每型铁液的0.15wt%加入铝硅钙孕育剂进行随流孕育。

[0102]

(6)自然冷却后,取模,得到前下防护支架铸件。

[0103]

本对比例与实施例1相比,仅铁液的化学成分不同:本对比例前下防护支架中ni的添加量较低,材料球化等级达到2级,石墨大小保持6级,本体抗拉强度798mpa,延伸率6%,不满足本发明材料性能要求。

[0104]

对比例2

[0105]

本实施例提供推力杆支架铸造方法,包括以下步骤:

[0106]

(1)按以下重量百分比准备原材料:回炉料为15wt%,生铁为70wt%,废钢为15wt%,生铁采用q12生铁。

[0107]

(2)提供适用于汽车底盘推力杆支架的潮模砂砂型:型砂由新砂、旧砂、膨润土和

煤粉配制而成。

[0108]

(3)熔炼:使用中频炉进行铁液熔炼,将回炉料、生铁熔炼至熔融状态,根据化学成分检测结果加入增碳剂和合金,调整铁液化学成分为:c 3.60wt%、si 2.38wt%、mn 0.25wt%、cu 0.52wt%、ni 0.98wt%、p 0.016wt%、s 0.012wt%、mg 0.026wt%、re 0.024wt%,余量为铁。控制出炉温度为1500℃,将铁液出炉。

[0109]

(4)球化孕育:先按每型铁液的0.9wt%向球化包底中加入稀土镁硅球化剂,然后按每型铁液的0.30wt%加入硅锆孕育剂,然后按每型铁液的0.7wt%在孕育剂上面覆盖压包铁屑,然后出铁液球化,出完铁液撒入集渣剂进行覆盖。

[0110]

(5)浇注:将球化孕育后的铁液在温度1400℃时进行浇注,在浇注的同时按每型铁液的0.10wt%加入铝硅钙孕育剂进行随流孕育。

[0111]

(6)自然冷却后,取模,得到推力杆支架铸件。

[0112]

与实施例2相比,本对比例推力杆支架铸件材料中ni元素添加量较高,材料球化等级达到2级,石墨大小保持7级,本体抗拉强度783mpa,延伸率9wt%,但力学性能没有有效提升。证明了ni含量增加不会提升本发明零件性能,并增加成本。

[0113]

对比例3

[0114]

本实施例提供固定端支架铸造方法,包括以下步骤:

[0115]

(1)按以下重量百分比准备原材料:回炉料为20wt%,生铁为60wt%,废钢为20wt%,生铁采用q10生铁。

[0116]

(2)提供适用于汽车底盘前下防护支架的潮模砂砂型:型砂由新砂、旧砂、膨润土和煤粉配制而成。

[0117]

(3)熔炼:使用中频炉进行铁液熔炼,将回炉料、生铁熔炼至熔融状态,根据化学成分检测结果加入增碳剂和合金,调整铁液化学成分为c 3.72wt%、si 2.40wt%、mn 0.31wt%、cu 0.47wt%、ni 0.75wt%、p 0.021wt%、s 0.008wt%、mg 0.041wt%、re 0.018wt%,余量为铁;控制出炉温度为1480℃,将铁液出炉。

[0118]

(4)球化孕育:先按每型铁液的1.0wt%向球化包底加入稀土镁硅球化剂,然后按每型铁液的0.35wt%加入普通fesi75孕育剂,然后按每型铁液的0.8wt%在孕育剂上面覆盖压包铁屑,然后出铁液球化,出完铁液撒入集渣剂进行覆盖。

[0119]

(5)浇注:将球化孕育后的铁液在温度1390℃时进行浇注,在浇注的同时按每型铁液的0.05wt%加入普通fesi75孕育剂进行随流孕育。

[0120]

(6)自然冷却后,取模,得到固定端支架铸件。

[0121]

与实施例3相比,本对比例制备方法球化孕育步骤中孕育剂为普通fesi75孕育剂,加入量为每型铁液的0.35wt%,浇注步骤中随流孕育为普通fesi75孕育剂,加入量为每型铁液的0.05wt%,其他制备步骤按照实施例3进行。得到的固定端支架材料球化等级达到3级,石墨大小保持6级,本体抗拉强度685mpa,延伸率4wt%,不满足本发明对材料的性能要求。证明了采用实施例3的孕育剂组合可以提升零件的强度和韧性。

[0122]

表2对比例1~3制备的零件本体化学成分及零件性能

[0123][0124]

以上所述仅是本发明的具体实施方式,使本领域技术人员能够理解或实现本发明。对这些实施例的多种修改对本领域的技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所发明的原理和新颖特点相一致的最宽的范围。

- 一种激光熔覆NiCoFeCr...

- 一种Mg-3.0Zn医用镁合...

- 一种H型钢保护浇铸用水口及使...

- 基于高炉渣余热利用的城市固废...

- 可自动清理抛光碎屑的抛光设备...

- 一种拉拔性能优良的冷成形药芯...

- 一种用于金属铸件打印的可减少...

- 一种自动纠偏设备及控制方法与...

- 一种紧固螺栓用的毛刺处理装置...

- 一种利用砂砾的铁棒除锈装置的...

- 还没有人留言评论。精彩留言会获得点赞!